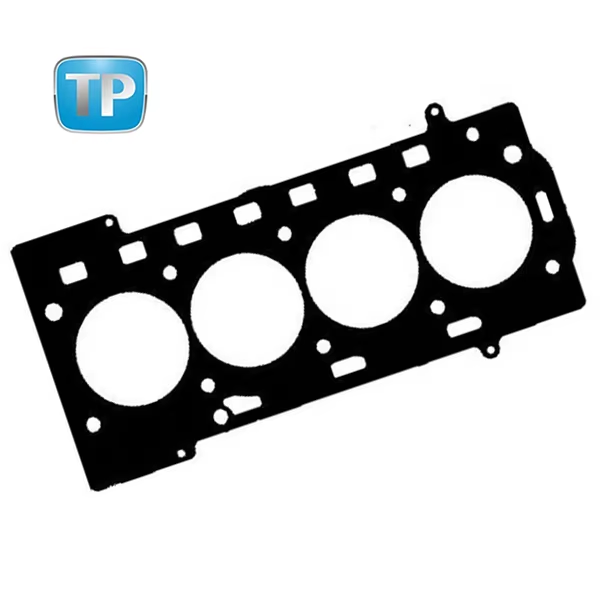

Joints de culasse MLS : Étanchéité de précision pour moteurs haute suralimentation et haut régime

Construction en acier multicouche et reprise élastique lors des cycles thermiques

Les joints de culasse en acier multicouches sont fabriqués à partir de plusieurs couches d'acier inoxydable avec des revêtements spéciaux en caoutchouc qui aident à maintenir l'étanchéité même lorsque les températures deviennent très élevées. Ce qui explique leur excellent fonctionnement, c'est leur capacité à reprendre leur forme initiale après avoir subi des variations de température telles que celles rencontrées dans les moteurs fonctionnant à haut régime ou tournant très vite pendant de longues périodes. Ces multiples couches compensent en réalité la flexion naturelle qui se produit dans les culasses, ce qui empêche les fuites de compression et résiste à la pression énorme à l'intérieur de la chambre de combustion, parfois supérieure à 2500 livres par pouce carré. La plupart des principaux constructeurs de moteurs exigent des finitions de surface d'environ 50 Ra ou meilleures sur la culasse et le bloc moteur là où le joint est positionné. La justesse de l'installation est également essentielle. Suivre la séquence de serrage correcte est crucial, et de nombreux professionnels vérifient cela à l'aide de jauges d'allongement afin de s'assurer qu'aucune partie ne subisse une contrainte excessive pouvant compromettre la performance du joint à long terme.

Bords d'étanchéité surélevés et armure de la chambre de combustion pour l'intégrité du cylindre

Les bourrelets concentriques surélevés situés autour des chemises de cylindre forment en réalité de minuscules zones d'étanchéité microscopiques qui augmentent considérablement la pression de surface, atteignant environ trois fois celle que peuvent supporter des joints plats. Ces anneaux de renfort maintiennent efficacement toute la force de combustion à l'intérieur du cylindre, empêchant les flammes de s'échapper et les parois de chemise de se déformer, même lorsque les moteurs fonctionnent avec une suralimentation largement supérieure à 100 psi. Selon des analyses sérieuses par éléments finis, ces petits reliefs réduisent d'environ 18 pour cent les contraintes thermiques exercées sur les boulons de culasse adjacents, ce qui garantit une meilleure tenue en serrage au fil du temps. La plupart des mécaniciens expérimentés n'hésitent pas à rappeler qu'il ne faut surtout pas mélanger les joints MLS avec des joints toriques supplémentaires, car si les rainures ne sont pas parfaitement alignées, devinez ce qui se produit ? Des fuites apparaissent immédiatement à cet endroit. Pour les configurations spécifiquement turbocompressées ou suralimentées, ce renfort intégré fait toute la différence. L'étanchéité des cylindres reste solide au fil de centaines et de centaines de cycles thermiques lors de tests réels sur banc dynamométrique, prouvant ainsi sa valeur bien au-delà de la simple théorie.

Jointures en cuivre : Résistance maximale pour applications à haute puissance

Résistance à la traction et au fluage à des températures élevées de combustion soutenues

Le cuivre résiste très bien aux températures extrêmement élevées, ce qui explique pourquoi il est si adapté aux moteurs dépassant les 1 500 chevaux. Ce métal possède une résistance à la traction impressionnante d'environ 210 MPa, même à 500 degrés Celsius, ce qui signifie qu'il peut supporter les pics de pression soudains à l'intérieur des cylindres sans céder. De plus, le cuivre se déforme moins au fil du temps lorsqu'il est exposé à des températures constamment élevées, grâce à sa résistance naturelle à la déformation par fluage. Les joints composites ont tendance à se dégrader en présence d'acides de combustion, mais le cuivre reste intact face à ces produits chimiques agressifs, ce qui le rend idéal pour les moteurs de course fonctionnant au méthanol ou à des mélanges de nitrométhane. Lorsque les ingénieurs effectuent des tests de cyclage thermique, ils constatent que les joints de culasse en cuivre conservent leur forme bien mieux que ceux recouverts de polymère. Après avoir subi 200 heures à la température extrême de 1 000 degrés Celsius, les joints en cuivre présentent seulement environ 32 % de variation d'épaisseur, contre des valeurs bien plus élevées pour leurs homologues en plastique, ce qui signifie qu'ils assurent une étanchéité durable entre deux révisions moteur.

Renfort par joint torique et anneau métallique pour atténuer la distorsion du cylindre

Les rainures réceptrices, usinées avec précision, s'associent à des anneaux métalliques en acier inoxydable pour réduire la flexion du cylindre lorsque les conditions deviennent extrêmes dans des situations de forte contrainte. Lors du serrage pendant le processus de couple, l'anneau dépasse d'environ un quart de son propre diamètre et est comprimé dans une rainure réceptrice qui est en réalité 150 % plus large que l'anneau lui-même. Cela crée une pression latérale qui aide à résister aux forces puissantes de combustion. Pour que ce système de renfort fonctionne correctement, les surfaces doivent être extrêmement lisses (la rugosité Ra doit être inférieure à 10 micro-pouces) et des contrôles doivent être effectués après usinage afin de s'assurer qu'aucun fluide de refroidissement ou d'huile ne fuit. Le cuivre présente toutefois un inconvénient lorsqu'il s'agit d'étanchéifier les fluides. C'est pourquoi de nombreux moteurs de drag n'intègrent pas du tout de passages pour le liquide de refroidissement, puisque le cuivre est particulièrement efficace pour maintenir les gaz hermétiquement scellés là où ils doivent se trouver.

Comparaison de la durabilité du joint de culasse : données de performance en conditions réelles

résultats du test sur banc dynamométrique de 500 heures : MLS contre cuivre, longévité d'étanchéité sur une plage de 30 à 1 500 ch

Après avoir testé les matériaux de joint de culasse pendant 500 heures sur banc dynamométrique, on commence à voir où ils atteignent réellement leurs limites. Pour les moteurs de moins de 500 chevaux, les joints MLS et en cuivre résistent assez bien, presque tous survivant aux tests avec un taux de réussite d'environ 98 %. Toutefois, lorsque la puissance augmente sérieusement entre 500 et 1 000 ch, les joints MLS prennent clairement l'avantage. Ces joints en acier multicouches continuent de fonctionner correctement dans 89 % des cas, tandis que les joints en cuivre commencent à céder beaucoup plus rapidement, seulement dans 72 % des cas, principalement parce que la chaleur les fait ramollir (comme indiqué dans le SAE Materials Journal l'année dernière). Au-delà de 1 000 ch, la situation devient particulièrement intéressante. Le MLS parvient à rester intact dans environ 76 % des situations grâce à son élasticité après contrainte, alors que le cuivre ne parvient tout simplement plus à résister. La plupart des échantillons en cuivre ont complètement échoué au bout de seulement 320 heures de test, avec des défaillances survenant dans 83 % de ces essais. L'analyse de ces chiffres explique clairement pourquoi la majorité des ateliers recommandent les joints MLS lorsqu'on travaille sur des moteurs très puissants subissant des variations de température dépassant 200 degrés Celsius pendant leur fonctionnement.

Analyse des modes de défaillance dans les moteurs suralimentés LS et RB26 (références SAE et Cometic)

L'analyse de 120 moteurs turbocompressés ayant échoué révèle certaines faiblesses spécifiques liées aux différents matériaux. Les joints de culasse en cuivre ont tendance à céder principalement à cause de problèmes de relaxation sous contrainte de compression, ce qui représente environ les deux tiers des défaillances survenant avec le cuivre. Nous observons également une érosion des bagues antiflammes sur les moteurs LS lorsqu'ils produisent plus de 800 chevaux. En ce qui concerne les joints MLS, la situation est différente. La plupart des défaillances sont dues à une usure par micro-débattement, qui survient dans environ 41 % des cas, ainsi qu'à des fuites de gaz d'échappement, particulièrement fréquentes sur les configurations RB26. Ce qui importe vraiment, cependant, c'est la régularité des surfaces. Les moteurs dont la valeur Ra reste inférieure à 20 micro-pouces durent approximativement 37 % plus longtemps, quel que soit le matériau utilisé. Et n'oublions pas non plus la planéité du plateau. La maintenir dans une variation inférieure à 0,003 pouce fait une grande différence. Combinée à un ordre de serrage adéquat, cette précision explique environ la moitié de la raison pour laquelle certains joints de culasse durent beaucoup plus longtemps que d'autres dans des conditions de fonctionnement difficiles.

Facteurs critiques d'installation déterminant la longévité du joint de culasse

Finition de surface, maintien du couple et compatibilité des matériaux de la culasse/bloc

Obtenir la bonne finition des surfaces est absolument essentiel si l'on veut que nos joints de culasse durent. La plupart des moteurs sont conçus pour avoir une finition comprise entre 30 et 60 Ra sur le bloc et la culasse au niveau de leur contact. Une surface trop rugueuse crée des points chauds capables de tout détériorer, mais si elle est trop lisse, le joint n'adhère pas correctement non plus. N'oubliez pas non plus la conservation du couple de serrage. Suivez scrupuleusement la séquence recommandée par le constructeur lors du serrage des boulons, en particulier avec les fixations modernes de type « torque-to-yield ». Un outil de mesure précis du couple et de l'angle fait toute la différence ici. Les culasses en aluminium se dilatent beaucoup plus rapidement que les blocs en fonte lorsque la température augmente, ce qui implique d'utiliser des joints spécialement conçus pour compenser cette différence de dilatation. L'association de métaux différents entraîne des problèmes de corrosion, phénomène particulièrement aggravé dans les moteurs au méthanol à cause des problèmes de pH. Avant toute installation, vérifiez soigneusement les spécifications concernant le dépassement des chemises. Même de minimes différences entre 0,003 et 0,006 pouce entraîneront une défaillance précoce dans environ quatre installations diesel sur cinq, selon certaines études récentes. Retenez bien ces principes fondamentaux : préparation des surfaces, force de serrage uniforme et compatibilité des coefficients de dilatation ; c'est ce qui distingue les montages réussis des pannes catastrophiques sous pression.

FAQ

De quoi sont composés les joints de culasse MLS ?

Les joints de culasse MLS sont composés de plusieurs couches d'acier inoxydable et sont revêtus d'un caoutchouc spécial pour assurer un joint efficace même à haute température.

Quels sont les avantages des joints de culasse en cuivre ?

Les joints de culasse en cuivre présentent une grande résistance à la traction et une bonne résistance au fluage, ce qui les rend adaptés aux moteurs dépassant 1 500 chevaux et exposés à des températures extrêmes de combustion.

Comment la finition de surface affecte-t-elle la durée de vie du joint de culasse ?

Une finition de surface appropriée permet au joint d'adhérer efficacement. Les constructeurs de moteurs visent généralement une finition de surface comprise entre 30 et 60 Ra afin d'équilibrer adhérence et éviter les points chauds.

Pourquoi les joints de culasse en cuivre échouent-ils dans les moteurs soumis à forte contrainte ?

Les joints de culasse en cuivre ont tendance à échouer en raison de problèmes de relaxation sous compression et d'adoucissement à haute température, entraînant des taux de défaillance plus élevés par rapport aux joints MLS dans des environnements à forte contrainte.

Table des Matières

- Joints de culasse MLS : Étanchéité de précision pour moteurs haute suralimentation et haut régime

- Jointures en cuivre : Résistance maximale pour applications à haute puissance

- Comparaison de la durabilité du joint de culasse : données de performance en conditions réelles

-

Facteurs critiques d'installation déterminant la longévité du joint de culasse

- Finition de surface, maintien du couple et compatibilité des matériaux de la culasse/bloc

- FAQ

- De quoi sont composés les joints de culasse MLS ?

- Quels sont les avantages des joints de culasse en cuivre ?

- Comment la finition de surface affecte-t-elle la durée de vie du joint de culasse ?

- Pourquoi les joints de culasse en cuivre échouent-ils dans les moteurs soumis à forte contrainte ?