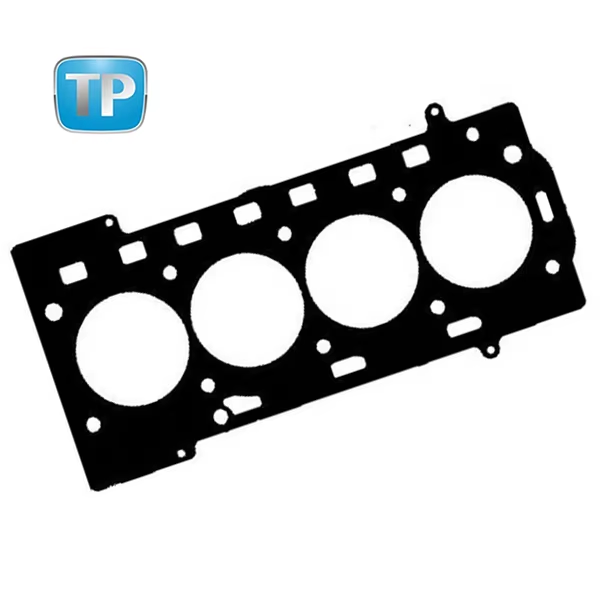

Juntas de Culata MLS: Sellado de Precisión para Motores de Alta Sobrealimentación y Alto Régimen

Construcción de acero multicapa y recuperación elástica bajo ciclos térmicos

Las juntas de culata de acero multicapa están hechas de varias capas de acero inoxidable con recubrimientos especiales de caucho que ayudan a mantener todo sellado incluso cuando las temperaturas alcanzan niveles muy altos. Lo que hace que funcionen tan bien es su capacidad de recuperarse después de experimentar los cambios de temperatura que ocurren en motores que funcionan con alta sobrealimentación o simplemente giran muy rápido durante largos períodos. Estas múltiples capas compensan la flexión natural que se produce en las culatas del motor, lo cual evita fugas de compresión y resiste la enorme presión dentro de la cámara de combustión, a veces superior a 2500 libras por pulgada cuadrada. La mayoría de los fabricantes importantes de motores exigen acabados superficiales de alrededor de 50 Ra o mejores tanto en la culata como en el bloque del motor donde se coloca la junta. También es fundamental realizar correctamente la instalación. Seguir la secuencia adecuada de apriete es esencial, y muchos profesionales verifican esto con medidores de elongación para asegurarse de que ninguna parte reciba demasiada tensión, lo que podría comprometer el rendimiento de la junta a largo plazo.

Borneros elevados y blindaje de la cámara de combustión para la integridad del cilindro

Las arandelas concéntricas elevadas que se encuentran alrededor de los cilindros forman en realidad pequeñas áreas microscópicas de sellado que aumentan considerablemente la presión superficial, llegando a ser aproximadamente 3 veces mayor que la que pueden soportar las juntas planas. Estos anillos de refuerzo básicamente mantienen toda la fuerza de combustión confinada dentro del lugar adecuado, evitando que las llamas se expandan y deformen las paredes del cilindro incluso cuando los motores funcionan con niveles de sobrealimentación superiores a 100 psi. Según análisis serios de elementos finitos, estas pequeñas protuberancias reducen el esfuerzo térmico sobre los pernos de culata cercanos en aproximadamente un 18 por ciento, lo que significa un mejor agarre a lo largo del tiempo. La mayoría de los mecánicos experimentados dirá a quien quiera escucharlo que no se deben mezclar diseños MLS con esos o-rings adicionales porque, si las ranuras no están perfectamente alineadas, ¿adivina qué ocurre? Comienzan a formarse fugas justo allí. Para configuraciones específicamente turboalimentadas o sobrealimentadas, este refuerzo integrado marca toda la diferencia. El sellado del cilindro permanece sólido tras cientos y cientos de ciclos térmicos durante pruebas reales en dinamómetro, demostrando su valor más allá de la simple teoría.

Juntas de cabeza de cobre: Máxima resistencia para aplicaciones de alta potencia extrema

Resistencia a la tracción y al flujo plástico a altas temperaturas sostenidas de combustión

El cobre resiste muy bien cuando las temperaturas son extremadamente altas, razón por la cual es tan adecuado para motores que superan los 1.500 caballos de fuerza. Este metal tiene una resistencia a la tracción impresionante de aproximadamente 210 MPa incluso a 500 grados Celsius, lo que significa que puede soportar las repentinas sobrepresiones dentro de los cilindros sin ceder. Además, el cobre no se deforma tanto con el tiempo al estar expuesto a altas temperaturas constantes, gracias a su resistencia natural contra la deformación por fluencia. Las juntas compuestas tienden a degradarse cuando entran en contacto con ácidos de combustión, pero el cobre mantiene su integridad frente a estos productos químicos agresivos, lo que lo hace ideal para motores de competición que queman mezclas de metanol o nitrometano. Cuando los ingenieros realizan pruebas de ciclado térmico, descubren que las juntas de culata de cobre conservan su forma mucho mejor que las recubiertas con polímeros. Tras permanecer 200 horas a una temperatura abrasadora de 1.000 grados Celsius, las juntas de cobre muestran solo alrededor del 32 % de variación en su espesor en comparación con sus contrapartes plásticas, lo que significa que mantienen un sellado adecuado durante más tiempo entre revisiones del motor.

Refuerzo con anillo O y anillo de alambre para mitigar la distorsión del cilindro

Las ranuras receptoras, mecanizadas con precisión, trabajan junto con anillos de alambre de acero inoxidable para reducir la flexión del cilindro cuando las condiciones se vuelven extremas en situaciones de alto estrés. Al apretarse durante el proceso de torque, el alambre sobresale aproximadamente un cuarto de su propio diámetro y se comprime dentro de una ranura receptora que en realidad es un 150 % más ancha que el propio alambre. Esto crea presión lateral que ayuda a contrarrestar las potentes fuerzas de combustión. Para que este sistema de refuerzo funcione correctamente, las superficies deben ser extremadamente lisas (la rugosidad promedio Ra debe ser inferior a 10 microplg) y deben realizarse verificaciones después del mecanizado para asegurarse de que no haya fugas de refrigerante ni de aceite. El cobre tiene un inconveniente, sin embargo, en lo que respecta al sellado de fluidos. Por eso muchos motores de arrastre omiten por completo los pasajes de refrigerante, ya que el cobre es demasiado eficaz para mantener los gases sellados donde deben estar.

Comparación de Durabilidad de la Junta de Culata: Datos de Rendimiento en Condiciones Reales

resultados de la prueba de 500 horas en dinamómetro: durabilidad del sello MLS frente a cobre en potencias de 30–1.500 HP

Después de someter los materiales de las juntas de culata a 500 horas en el banco de pruebas, empezamos a ver claramente dónde muestran sus límites. Para motores con menos de 500 caballos de fuerza, tanto las juntas MLS como las de cobre resisten bastante bien, con casi todas sobreviviendo las pruebas en torno al 98 %. Cuando la potencia sube entre 500 y 1.000 HP, sin embargo, las MLS empiezan a destacar claramente. Estas juntas de acero multicapa siguieron funcionando correctamente en el 89 % de los casos, mientras que las de cobre comenzaron a fallar mucho más rápido, solo en el 72 %, principalmente porque el calor las ablanda (como se indicó en la revista SAE Materials Journal el año pasado). Más allá de los 1.000 HP es donde todo se pone interesante. La junta MLS logra mantenerse intacta en aproximadamente el 76 % de los casos gracias a su capacidad de recuperación tras tensiones, pero el cobre simplemente ya no puede soportarlo. La mayoría de las muestras de cobre fallaron completamente en solo 320 horas de prueba, con fallos ocurriendo en el 83 % de esos ensayos. Al observar estos datos queda claro por qué la mayoría de talleres recomiendan las juntas MLS cuando se trata de motores de alta potencia que experimentan variaciones térmicas superiores a 200 grados Celsius durante su funcionamiento.

Análisis de modos de falla en motores sobrealimentados LS y RB26 (referencias SAE y Cometic)

Al analizar 120 motores turboalimentados que han fallado, se revelan algunas debilidades interesantes específicas de diferentes materiales. Las juntas de culata de cobre tienden a fallar principalmente debido a problemas de deformación por compresión, lo que representa aproximadamente dos tercios de todas las fallas de cobre. También observamos problemas de erosión en los anillos de fuego en motores LS cuando generan más de 800 caballos de fuerza. En el caso de las juntas MLS, la situación es diferente. La mayoría de las fallas ocurren debido al desgaste por micro-deslizamiento, alrededor del 41 por ciento de las veces, además de presentarse fugas de gases de combustión, un problema particularmente común en configuraciones RB26. Lo que realmente importa, sin embargo, es qué tan lisas son esas superficies. Los motores cuyo valor Ra permanece por debajo de 20 microplulgadas duran aproximadamente un 37 por ciento más, independientemente del tipo de material utilizado. Y tampoco debemos olvidar la planicidad del bloque. Mantenerla dentro de una variación de 0,003 pulgadas marca una gran diferencia. Cuando se combina con un correcto orden de apriete, estos factores explican cerca de la mitad de por qué algunas juntas de culata duran mucho más que otras en condiciones de funcionamiento exigentes.

Factores Críticos de Instalación que Determinan la Durabilidad de la Junta de Culata

Acabado superficial, retención de par y compatibilidad de materiales entre culata y bloque

Conseguir las superficies perfectas es absolutamente esencial si queremos que nuestras juntas de culata duren. La mayoría de los constructores de motores buscan un acabado entre 30 y 60 Ra tanto en el bloque como en la culata, en la zona donde se unen. Demasiado rugoso crea puntos calientes que pueden arruinarlo todo, pero si es demasiado liso, la junta no agarra correctamente. Tampoco olvide la retención del par de apriete. Siga estrictamente el orden del fabricante al apretar los pernos, especialmente con sujetadores modernos de torque-a-cesión (torque-to-yield). Un medidor de ángulo y par de calidad marca toda la diferencia aquí. Las culatas de aluminio se expanden mucho más rápido que los bloques de hierro cuando aumenta la temperatura, por lo que necesitamos juntas especiales diseñadas para manejar esta diferencia de expansión. Mezclar metales diferentes provoca problemas de corrosión, algo que empeora notablemente en motores de metanol debido a problemas de pH. Antes de instalar cualquier componente, verifique cuidadosamente las especificaciones de saliente de los cilindros. Diferencias mínimas entre 0,003 y 0,006 pulgadas provocarán fallos prematuros en aproximadamente cuatro de cada cinco motores diésel, según investigaciones recientes. Recuerde estos aspectos básicos: preparación de superficies, fuerza de sujeción uniforme y tasas de expansión compatibles; esto es lo que distingue las construcciones exitosas de los fallos catastróficos bajo presión.

Preguntas frecuentes

¿De qué están hechas las juntas MLS?

Las juntas MLS están fabricadas con varias capas de acero inoxidable y recubiertas con caucho especial para garantizar un sellado eficaz incluso a altas temperaturas.

¿Cuáles son los beneficios de las juntas de cobre?

Las juntas de cobre presentan alta resistencia a la tracción y resistencia al flujo plástico, lo que las hace adecuadas para motores que superan los 1.500 caballos de fuerza y están expuestos a temperaturas extremas de combustión.

¿Cómo afecta el acabado superficial a la durabilidad de la junta de culata?

Un acabado superficial adecuado ayuda a que la junta se adhiera eficazmente. Los constructores de motores suelen buscar un acabado superficial entre 30 y 60 Ra para equilibrar la adherencia y evitar puntos calientes.

¿Por qué fallan las juntas de cobre en motores de alto esfuerzo?

Las juntas de cobre tienden a fallar debido a problemas de asentamiento por compresión y ablandamiento bajo altas temperaturas, lo que provoca tasas de fallo más altas en comparación con las juntas MLS en entornos de alto esfuerzo.

Tabla de Contenido

- Juntas de Culata MLS: Sellado de Precisión para Motores de Alta Sobrealimentación y Alto Régimen

- Juntas de cabeza de cobre: Máxima resistencia para aplicaciones de alta potencia extrema

- Comparación de Durabilidad de la Junta de Culata: Datos de Rendimiento en Condiciones Reales

-

Factores Críticos de Instalación que Determinan la Durabilidad de la Junta de Culata

- Acabado superficial, retención de par y compatibilidad de materiales entre culata y bloque

- Preguntas frecuentes

- ¿De qué están hechas las juntas MLS?

- ¿Cuáles son los beneficios de las juntas de cobre?

- ¿Cómo afecta el acabado superficial a la durabilidad de la junta de culata?

- ¿Por qué fallan las juntas de cobre en motores de alto esfuerzo?