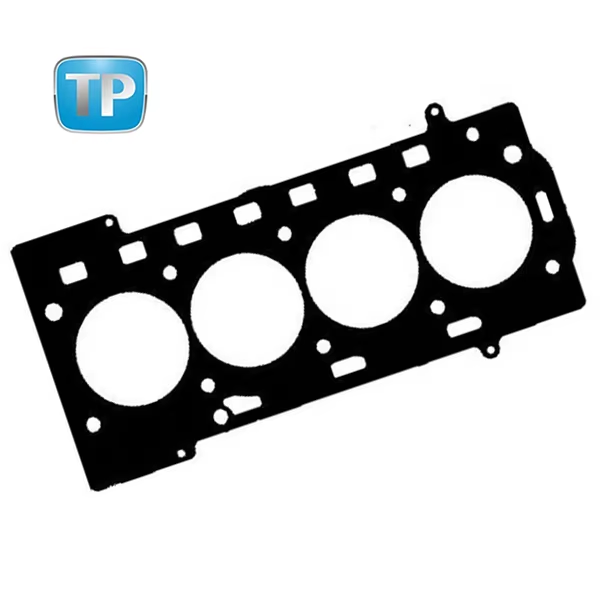

Επικεφαλίδες MLS: Ακριβής Σφράγιση για Κινητήρες Υψηλής Πίεσης και Υψηλών RPM

Κατασκευή πολλαπλών στρώσεων χάλυβα και ελαστική ανάκαμψη κατά τη διάρκεια θερμικών κύκλων

Οι πολύστρωτες μεταλλικές επικεφαλίδες αποτελούνται από πολλαπλά στρώματα ανοξείδωτου χάλυβα με ειδικά επιχρίσματα από καουτσούκ που βοηθούν να διατηρείται η σφράγιση, ακόμα και όταν οι θερμοκρασίες γίνονται πολύ υψηλές. Αυτό που τις κάνει να λειτουργούν τόσο καλά είναι η ικανότητά τους να επανέρχονται μετά από τις αλλαγές θερμοκρασίας που συμβαίνουν σε κινητήρες που λειτουργούν με υψηλή πίεση ή απλώς περιστρέφονται πολύ γρήγορα για μεγάλα χρονικά διαστήματα. Τα πολλαπλά στρώματα αντισταθμίζουν τη φυσική κάμψη που συμβαίνει στα κεφαλιά του κινητήρα, αποτρέποντας διαρροές συμπίεσης και αντιστέκονται στις τεράστιες πιέσεις μέσα στη θαλάμη καύσης, οι οποίες μερικές φορές ξεπερνούν τις 2500 λίβρες ανά τετραγωνική ίντσα. Οι περισσότεροι μεγάλοι κατασκευαστές κινητήρων ζητούν επιφάνειες με τελική επεξεργασία περίπου 50 Ra ή καλύτερη τόσο στο κεφάλι του κυλίνδρου όσο και στο σώμα του κινητήρα, εκεί όπου τοποθετείται η επικεφαλίδα. Επίσης, έχει σημασία η σωστή εγκατάσταση. Η ακολουθία σύσφιξης είναι απαραίτητο να τηρείται, και πολλοί επαγγελματίες ελέγχουν αυτό το στάδιο με γαύσιμετρα για να βεβαιωθούν ότι καμία περιοχή δεν υφίσταται υπερβολική τάση, η οποία θα μπορούσε να καταστρέψει την απόδοση της επικεφαλίδας στο μέλλον.

Ανυψωμένα περικάλυμματα σφράγισης και θώρακας θαλάμου καύσης για τη διατήρηση της ακεραιότητας του κυλίνδρου

Οι ομόκεντροι ανυψωμένοι δακτύλιοι που βρίσκονται γύρω από τα επιστόμια των κυλίνδρων σχηματίζουν μικροσκοπικές ζώνες σφράγισης, οι οποίες αυξάνουν σημαντικά την επιφανειακή πίεση—περίπου τρεις φορές όσο μπορούν να αντέξουν οι επίπεδες παρεμβύσματα. Αυτοί οι θωρακισμένοι δακτύλιοι κρατούν ουσιαστικά όλη τη δύναμη της καύσης εγκλωβισμένη εκεί που πρέπει, εμποδίζοντας τις φλόγες να διαφύγουν και να παραμορφώσουν τα τοιχώματα των επιστομίων, ακόμα και όταν οι μηχανές λειτουργούν σε πίεση πολύ πάνω από 100 psi. Σύμφωνα με σοβαρές αναλύσεις πεπερασμένων στοιχείων, αυτά τα μικρά εξογκώματα μειώνουν τη θερμική τάση στα γειτονικά μπουλόνια του κεφαλιού κατά περίπου 18 τοις εκατό, γεγονός που σημαίνει καλύτερη διατήρηση της σύσφιξης με την πάροδο του χρόνου. Οι περισσότεροι έμπειροι μηχανικοί θα πουν σε όποιον ακούει ότι δεν πρέπει να αναμειγνύονται σχέδια MLS με επιπλέον δακτυλίους O, γιατί αν οι αυλακώσεις δεν είναι τέλεια ευθυγραμμισμένες, μαντέψτε τι συμβαίνει; Δημιουργούνται διαρροές ακριβώς εκεί. Για συστήματα με τούρμπο ή υπερτροφοδότηση, αυτή η ενσωματωμένη ενίσχυση κάνει τη μεγάλη διαφορά. Η σφράγιση των κυλίνδρων παραμένει σταθερή μέσω εκατοντάδων θερμικών κύκλων κατά τη διάρκεια πραγματικών δοκιμών σε δυναμόμετρο, αποδεικνύοντας την αξία της πέρα από την απλή θεωρία.

Επικεφαλίδες Από Χαλκό: Μέγιστη Αντοχή για Εφαρμογές Υψηλής Ιπποδύναμης

Εφελκυστική αντοχή και αντίσταση στην παραμόρφωση σε υψηλές θερμοκρασίες καύσης

Το χαλκός αντέχει εξαιρετικά καλά σε περιπτώσεις υψηλών θερμοκρασιών, γι' αυτό και είναι τόσο κατάλληλος για κινητήρες που ξεπερνούν τα 1.500 ίππους. Το μέταλλο διαθέτει ένα εντυπωσιακό όριο εφελκυσμού περίπου 210 MPa ακόμα και στους 500 βαθμούς Κελσίου, πράγμα που σημαίνει ότι μπορεί να αντέξει τις αιφνίδιες αυξήσεις πίεσης μέσα στα θαλάμια καύσης χωρίς να αποτύχει. Επιπλέον, ο χαλκός δεν παραμορφώνεται τόσο πολύ με την πάροδο του χρόνου όταν εκτίθεται σε συνεχείς υψηλές θερμοκρασίες, λόγω της φυσικής του αντίστασης στην παραμόρφωση ροής. Οι σύνθετες επιστρώσεις τείνουν να διασπαστούν όταν εκτίθενται σε οξέα καύσης, αλλά ο χαλκός παραμένει ανένδοτος απέναντι σε αυτά τα δριμεία χημικά, κάνοντάς τον ιδανικό για αγωνιστικούς κινητήρες που καίνε μεθανόλη ή μείγματα νιτρομεθανίου. Όταν οι μηχανικοί πραγματοποιούν δοκιμές θερμικής κυκλοφορίας, διαπιστώνουν ότι οι επιστρώσεις κεφαλής από χαλκό διατηρούν το σχήμα τους πολύ καλύτερα από τις επιστρωμένες με πολυμερή. Μετά από 200 ώρες σε καυτούς 1.000 βαθμούς Κελσίου, οι επιστρώσεις από χαλκό εμφανίζουν μόλις 32% μεταβολή πάχους σε σύγκριση με τα πλαστικά αντίστοιχα, πράγμα που σημαίνει ότι διασφαλίζουν αξιόπιστη σφράγιση για μεγαλύτερο χρονικό διάστημα μεταξύ των επισκευών του κινητήρα.

Ενίσχυση με δακτύλιο O-ring και σύρματος για την ελαχιστοποίηση της παραμόρφωσης του θαλάμου

Οι αυλακώσεις δέκτη που κατασκευάζονται με ακρίβεια λειτουργούν σε συνδυασμό με δακτυλίους από ανοξείδωτο σίδηρο για τη μείωση της ελαστικότητας του θαλάμου του κυλίνδρου όταν οι συνθήκες γίνονται ιδιαίτερα έντονες σε καταστάσεις υψηλής τάσης. Κατά τη σφίξημα κατά τη διαδικασία ροπής, το σύρμα εξέχει περίπου το ένα τέταρτο της διαμέτρου του και συμπιέζεται σε μια αυλάκωση δέκτη η οποία είναι κατά 150% ευρύτερη από το ίδιο το σύρμα. Αυτό δημιουργεί πίεση στις πλευρές που βοηθά στην αντιμετώπιση των ισχυρών δυνάμεων καύσης. Για να λειτουργήσει σωστά αυτό το σύστημα ενίσχυσης, οι επιφάνειες πρέπει να είναι εξαιρετικά λείες (Ra πρέπει να είναι κάτω από 10 microinches) και πρέπει να γίνονται έλεγχοι μετά την κατεργασία για να διασφαλιστεί ότι δεν υπάρχει διαρροή ψυκτικού ή λαδιού. Το χαλκός έχει ωστόσο ένα μειονέκτημα όσον αφορά τη στεγανοποίηση υγρών. Γι' αυτό πολλοί κινητήρες drag δεν διαθέτουν καθόλου διόδους ψυκτικού, αφού ο χαλκός είναι τόσο καλός στη στεγανοποίηση των αερίων στο σημείο που ανήκουν.

Σύγκριση Αντοχής Επικεφαλής: Δεδομένα Πραγματικής Απόδοσης

αποτελέσματα δοκιμής 500 ωρών σε δυναμόμετρο: MLS έναντι αντοχής σφράγισης χαλκού σε εύρος 30–1.500 HP

Αφού δοκιμάσαμε υλικά επικεφαλής για 500 ώρες στο δυναμόμετρο, αρχίζουμε να βλέπουμε πραγματικά τα όριά τους. Για κινητήρες με λιγότερο από 500 ίππους, τόσο τα πολυστρωματικά (MLS) όσο και τα χαλκού παρεμβύσματα αντέχουν αρκετά καλά, με σχεδόν όλα να επιβιώνουν στις δοκιμές στο 98%. Ωστόσο, όταν τα πράγματα γίνονται σοβαρά, μεταξύ 500 και 1.000 ίππων, τα MLS αρχίζουν να προηγούνται ξεκάθαρα. Αυτά τα πολυστρωματικά παρεμβύσματα από χάλυβα λειτούργησαν σωστά στο 89% των περιπτώσεων, ενώ τα χαλκού άρχισαν να αποτυγχάνουν πολύ πιο γρήγορα, στο μόλις 72%, κυρίως επειδή η θερμότητα τα κάνει να μαλακώνουν (όπως αναφέρθηκε στο SAE Materials Journal πέρυσι). Πέρα από το όριο των 1.000 ίππων, τα πράγματα γίνονται πιο ενδιαφέροντα. Τα MLS καταφέρνουν να παραμείνουν ακέραια σε περίπου 76% των περιπτώσεων, χάρη στην ικανότητά τους να επανέρχονται μετά από φόρτιση, ενώ τα χαλκού απλώς δεν αντέχουν πλέον. Τα περισσότερα δείγματα χαλκού απέτυχαν πλήρως εντός μόλις 320 ωρών δοκιμής, με αποτυχίες να σημειώνονται στο 83% των δοκιμών. Η εξέταση αυτών των αριθμών καθιστά σαφές γιατί οι περισσότεροι τεχνικοί συνιστούν τα MLS όταν ασχολούνται με κινητήρες υψηλής απόδοσης που αντιμετωπίζουν διακυμάνσεις θερμοκρασίας άνω των 200 βαθμών Κελσίου κατά τη λειτουργία.

Ανάλυση τρόπων αποτυχίας σε υπερτροφοδοτούμενους κινητήρες LS και RB26 (SAE & Cometic benchmarks)

Η μελέτη 120 τούρμπο κινητήρων που έχουν αποτύχει αποκαλύπτει ενδιαφέρουσες αδυναμίες που σχετίζονται με διαφορετικά υλικά. Οι επικεφαλής παρεμβύσματα από χαλκό τείνουν να αποτυγχάνουν κυρίως λόγω προβλημάτων συμπιεστικής παραμόρφωσης, τα οποία αντιπροσωπεύουν περίπου τα δύο τρίτα όλων των βλαβών χαλκού. Παρατηρούμε επίσης φθορά από διάβρωση των δακτυλίων φωτιάς σε κινητήρες LS όταν παράγουν πάνω από 800 ίππους. Για τα παρεμβύσματα MLS, τα πράγματα είναι διαφορετικά. Οι περισσότερες βλάβες συμβαίνουν λόγω μικροσκοπικής φθοράς τριβής, περίπου 41 τοις εκατό των περιπτώσεων, ενώ υπάρχουν επίσης προβλήματα διαρροής καυσαερίων, ιδιαίτερα συχνά σε ρυθμίσεις RB26. Αυτό που πραγματικά έχει σημασία όμως είναι πόσο λείες είναι αυτές οι επιφάνειες. Οι κινητήρες στους οποίους η τιμή Ra παραμένει κάτω από 20 micro inches διαρκούν περίπου 37 τοις εκατό περισσότερο, ανεξάρτητα από το είδος του υλικού που χρησιμοποιήθηκε. Επίσης, μην ξεχνάμε και την επιφανειακή επίπεδη ποιότητα. Το να διατηρείται εντός μεταβολής 0,003 ίντσες κάνει μεγάλη διαφορά. Σε συνδυασμό με τη σωστή σειρά ροπής σύσφιξης, αυτοί οι παράγοντες εξηγούν περίπου το μισό από το γιατί ορισμένα παρεμβύσματα κεφαλής διαρκούν πολύ περισσότερο από άλλα σε δύσκολες συνθήκες λειτουργίας.

Κρίσιμοι παράγοντες εγκατάστασης που καθορίζουν τη διάρκεια ζωής του επικεφαλής

Τελική επεξεργασία επιφάνειας, διατήρηση ροπής και συμβατότητα υλικού κεφαλής/μπλοκ

Η ακριβής επεξεργασία των επιφανειών είναι απολύτως απαραίτητη για να διαρκέσουν οι επικεφαλίδες μας. Οι περισσότεροι κατασκευαστές κινητήρων στοχεύουν σε επίπεδο τελικής επεξεργασίας Ra περίπου 30 έως 60 τόσο στο σώμα όσο και στο κεφαλή του κινητήρα, εκεί όπου αυτά συναντώνται. Αν είναι πολύ τραχύ, δημιουργούνται ζώνες υπερθέρμανσης που μπορούν να καταστρέψουν τα πάντα, ενώ αν είναι πολύ λείο, το παρεμβυσματάκι δεν θα πιάσει σωστά. Μην ξεχνάτε επίσης τη διατήρηση της ροπής σύσφιξης. Ακολουθείτε αυστηρά τη σειρά που καθορίζει ο κατασκευαστής κατά τη σύσφιξη των μπουλονιών, ειδικά με τα σύγχρονα μπουλόνια ροπής-προς-παραμόρφωση. Ένας ποιοτικός μετρητής γωνίας ροπής κάνει τη μεγάλη διαφορά εδώ. Οι κεφαλές αλουμινίου διαστέλλονται πολύ πιο γρήγορα από τα σώματα κινητήρων από κάσιο όταν αυξάνεται η θερμοκρασία, γι’ αυτό χρειαζόμαστε ειδικά παρεμβυσματάκια σχεδιασμένα να αντέχουν αυτή τη διαφορά διαστολής. Η ανάμειξη διαφορετικών μετάλλων οδηγεί σε προβλήματα διάβρωσης, κάτι που επιδεινώνεται ιδιαίτερα σε κινητήρες μεθανόλης λόγω προβλημάτων pH. Πριν την εγκατάσταση οτιδήποτε, ελέγξτε διπλά τις προδιαγραφές προεξοχής των φακέλων. Ακόμη και μικρές διαφορές μεταξύ 0,003 και 0,006 ίντσες θα οδηγήσουν σε πρόωρες βλάβες στα 4 από τα 5 diesel συστήματα, σύμφωνα με πρόσφατη έρευνα. Θυμηθείτε αυτές τις βασικές αρχές: προετοιμασία επιφανειών, σταθερή δύναμη σύσφιξης και εξισορρόπηση των ρυθμών διαστολής· αυτά είναι που διαχωρίζουν τις επιτυχημένες κατασκευές από τις καταστροφικές αποτυχίες υπό πίεση.

Συχνές ερωτήσεις

Από τι είναι φτιαγμένα τα παρεμβύσματα κεφαλής MLS;

Τα παρεμβύσματα κεφαλής MLS είναι φτιαγμένα από πολλαπλά στρώματα ανοξείδωτου χάλυβα και επικαλύπτονται με ειδικό καουτσούκ για να εξασφαλιστεί αποτελεσματική σφράγιση ακόμα και σε υψηλές θερμοκρασίες.

Ποια είναι τα πλεονεκτήματα των παρεμβυσμάτων κεφαλής από χαλκό;

Τα παρεμβύσματα κεφαλής από χαλκό διαθέτουν υψηλή εφελκυστική αντοχή και αντίσταση στην παραμόρφωση, κάνοντάς τα κατάλληλα για κινητήρες που ξεπερνούν τους 1.500 ίππους και εκτίθενται σε εξαιρετικά υψηλές θερμοκρασίες καύσης.

Πώς επηρεάζει η επιφανειακή κατεργασία τη διάρκεια ζωής του παρεμβύσματος κεφαλής;

Μια κατάλληλη επιφανειακή κατεργασία βοηθά το παρέμβυσμα να πιάσει αποτελεσματικά. Οι κατασκευαστές κινητήρων συνήθως στοχεύουν σε επιφανειακή κατεργασία μεταξύ 30 και 60 Ra για να εξισορροπήσουν τη λαβή και να αποφύγουν σημεία υπερθέρμανσης.

Γιατί αποτυγχάνουν τα παρεμβύσματα κεφαλής από χαλκό σε κινητήρες υψηλής πίεσης;

Τα παρεμβύσματα κεφαλής από χαλκό τείνουν να αποτυγχάνουν λόγω προβλημάτων συμπιεστικής παραμόρφωσης και μαλάκυνσης υπό υψηλές θερμοκρασίες, οδηγώντας σε υψηλότερους ρυθμούς αποτυχίας σε σύγκριση με τα παρεμβύσματα MLS σε περιβάλλοντα υψηλής πίεσης.

Πίνακας Περιεχομένων

- Επικεφαλίδες MLS: Ακριβής Σφράγιση για Κινητήρες Υψηλής Πίεσης και Υψηλών RPM

- Επικεφαλίδες Από Χαλκό: Μέγιστη Αντοχή για Εφαρμογές Υψηλής Ιπποδύναμης

- Σύγκριση Αντοχής Επικεφαλής: Δεδομένα Πραγματικής Απόδοσης

-

Κρίσιμοι παράγοντες εγκατάστασης που καθορίζουν τη διάρκεια ζωής του επικεφαλής

- Τελική επεξεργασία επιφάνειας, διατήρηση ροπής και συμβατότητα υλικού κεφαλής/μπλοκ

- Συχνές ερωτήσεις

- Από τι είναι φτιαγμένα τα παρεμβύσματα κεφαλής MLS;

- Ποια είναι τα πλεονεκτήματα των παρεμβυσμάτων κεφαλής από χαλκό;

- Πώς επηρεάζει η επιφανειακή κατεργασία τη διάρκεια ζωής του παρεμβύσματος κεφαλής;

- Γιατί αποτυγχάνουν τα παρεμβύσματα κεφαλής από χαλκό σε κινητήρες υψηλής πίεσης;